0 前言

化學(xué)鍍得以發(fā)展的主要原因是化學(xué)鍍層優(yōu)異的性能,最突出的優(yōu)點是鍍層的高耐蝕性、高耐磨性及其電磁性能。

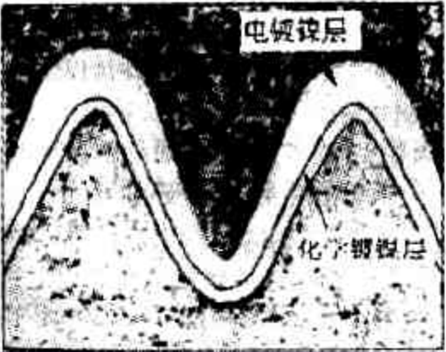

化學(xué)鍍鎳層與電鍍鎳層在結(jié)構(gòu)與性質(zhì)上因為沉積機理與鍍層成分的不同,有著很大差別。前者為層狀(鎳磷)、柱狀(鎳硼)結(jié)構(gòu),為微晶或非晶。而后者為均一的金屬晶體結(jié)構(gòu)。

1 化學(xué)鍍鎳層的組織結(jié)構(gòu)

(1)鎳的晶體結(jié)構(gòu)為面心立方(fcc),每個鎳原子與12個鎳原子相鄰,磷或硼的加入使得這種原子排布不可能生成很大的晶粒,而且隨著磷或硼含量的增大,鍍層由晶體變成微晶。最后變成非晶體結(jié)構(gòu)。

(2)低磷合金是微晶結(jié)構(gòu),晶粒尺寸為2~6nm。隨磷含量增加,微晶逐漸轉(zhuǎn)為非晶,沒有明顯的突變。一般認為磷質(zhì)量分數(shù)小于7%的鍍層為微晶,而磷含量為12%時己經(jīng)完全變?yōu)榉蔷B(tài)結(jié)構(gòu)。

(3)化學(xué)鍍鎳層為亞穩(wěn)態(tài)的過飽和合金。從鎳磷、鎳硼合金相圖中可以看出,鎳磷、鎳硼體系在室溫下,磷與硼在鎳基中的溶解度極低,不存在鎳與磷、硼的固溶體。在平衡條件下,合金的成分主要是純鎳和金屬間化合物Ni3P、Ni3B。但實際上在鍍覆的條件下不允許金屬間化合物的生成,所生成的微晶及非晶結(jié)構(gòu)阻止了鍍層中磷或硼原子的擴散,使之夾雜在鎳原子之間導(dǎo)致了磷或硼的過飽和。少量區(qū)域中1/3的原子是磷,而其他區(qū)城則主要是純鎳。

(4)由于在鍍層中磷的分布不均勻,低磷區(qū)在氧化性環(huán)境中的穩(wěn)定電位比高磷區(qū)低,就會作為腐蝕微電池的正極被溶解,即鍍層發(fā)生點腐蝕而形成孔隙。

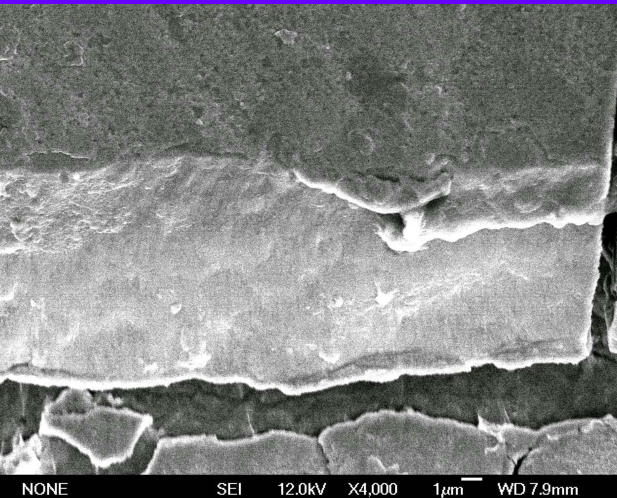

(5)鎳硼化學(xué)鍍鎳層的顯微組織為柱狀結(jié)構(gòu),比鎳磷層具有更大的不均勻性,而且夾雜著許多垂直于鍍層平面的裂攸和夾雜物,嚴重影響其抗蝕性能。

(6)未經(jīng)熱處理的化學(xué)鍍鎳層處于熱力學(xué)上的亞穩(wěn)態(tài),有從非晶或微晶向晶態(tài)轉(zhuǎn)變的趨勢。當對鍍層進行熱處理時,由于發(fā)生原子的互擴散,導(dǎo)致非晶與微晶發(fā)生重結(jié)晶,生成金屬鎳的晶胞和金屬間化合物如Ni2P、Ni3P、Ni5P2。X射線衍射分析能明顯觀察到熱處理后鍍層中晶態(tài)鎳和金屬間化合物的衍射峰。

化學(xué)鍍鎳層的斷面形貌 化學(xué)鍍鎳層的表面形貌 化學(xué)鍍鎳層的斷面形貌

2 化學(xué)鍍鎳層的性質(zhì)

2.1 外觀

(1)化學(xué)鍍鎳層的外觀一般為光亮或半光亮并略帶黃色,有類似銀器的光澤,但用肼作還原劑的鍍層,其外觀顏色是無光澤的暗灰色。塑料件上堿性化學(xué)鍍鎳層有時為黑灰色。

(2)鍍層的外觀質(zhì)量不僅包鍍層的表面缺陷,即鍍層表面特別是鍍件的主要表面上的針孔、麻點、起皮、起泡、剝落、斑點以及未鍍覆的部位等疵病,還包括鍍層表面粗糙度,此外還包括鍍層的光澤度。

2.2 厚度及其均勻性

(1)鍍層厚度及其均勻性是衡量鍍層質(zhì)量的重要指標之一。鍍層厚度直接影響到工作的耐蝕性、耐磨性、孔隙性和導(dǎo)電性等性能,從而很大程度上影響產(chǎn)品的可靠性和使用性能。

(2)鍍層的厚度取決沉積速度、沉積時間與鍍液的老化程度,理論上可得到任意厚度的鍍層。

(3)化學(xué)鍍鎳的一個主要優(yōu)點是沉積金屬的厚度在整個基底表面是均勻的,幾乎與它的幾何形狀無關(guān)。并且在全部被溶液浸潤以及鍍液流動有自由通道的條件下,可獲得非常均勻的鍍層。

化學(xué)鍍鎳層與電鍍鎳層的區(qū)別

3 結(jié)合力

(1)化學(xué)鍍鎳層與基體材料的結(jié)合力是衡量化學(xué)鍍件的重要指標之一,它表示的是鍍層與基體金屬的結(jié)合強度。即單位表面積的鍍層從基體金屬上剝離所需要的力,是鍍層重要機械性能之一。

(2)鍍層結(jié)合力小,鍍層易于剝落,會使鍍層的防護性以及耐蝕、耐磨、導(dǎo)電、焊接等性能受到巨大影響。鍍層結(jié)合不良,就無需進行其他性能的檢驗。結(jié)合力不好的鍍層外在表現(xiàn)很明顯,如鼓泡、脫皮等。

(3)非金屬基底材料,如塑料、氧化物陶瓷等,與化學(xué)鍍鎳層的結(jié)合力取決于分子間作用力(范德瓦爾斯力)和非金屬表面的粗糙度。

(4)與金屬之間的結(jié)合相比較,鍍層與非金屬基底的結(jié)合力一般小一個數(shù)量級。因而要使鍍層與基體有良好的結(jié)合力必須借助非金屬表面的粗糙度使之與鍍層產(chǎn)生機械的咬合力。因此在進行非金屬件預(yù)處理時,要增加一道工序,用機械的或其他方法,對鍍件表面進行某種程度的粗化。

(5)化學(xué)鍍鎳層與金屬基體有較好的結(jié)合力。特別是經(jīng)過熱處理后,鎳與基體的結(jié)合力更好。而且熱處理溫度越高,對改善鍍層與基體金屬的結(jié)合力愈有利。

(6)當溫度高到700℃鍍層與金屬的分界線上出現(xiàn)了薄薄的擴散層,使鍍層與金屬基體的結(jié)合力得到極大的加強。

一般的鉛基體在150℃、鋼基體在200℃下熱處理也能提高結(jié)合力。

(7)造成鍍層結(jié)合力差的原因:

①前處理不良;

②零件表面粗糙度高(金屬件);

③鍍層含磷量的層狀變化:鍍層中含磷量升高,會使鍍層變脆,降低鍍層與基體的結(jié)合力;

④鍍液溫度變化。

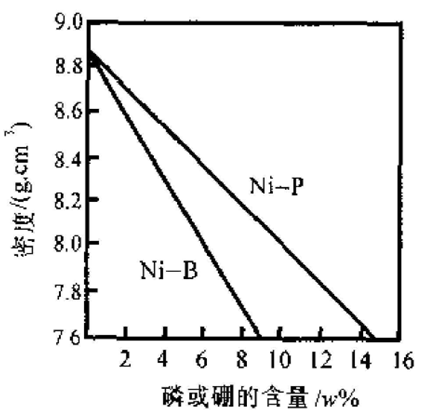

4 密度

鎳的密度在20℃時為8.91g/cm3。含磷量1%~4%時為8.5 g/cm3;含磷量7%~9%時為8.1 g/cm3;含磷量10%~12%時為7.9 g/cm3。

5 熱學(xué)性質(zhì)

熱膨脹系數(shù)是用來表示金屬尺寸隨溫度的變化規(guī)律,一般是指線膨脹系數(shù)μm/m/℃。化學(xué)鍍Ni-P(8%~9%)的熱膨脹系數(shù)在0~100℃為13μm/m/℃。電鍍鎳相應(yīng)值為12.3~13.6μm/m/℃,化學(xué)鍍鎳的熱導(dǎo)率比電鍍鎳低,在4.396~5.652W/(m ?K)范圍。

磷或硼含量對鍍層密度的影響

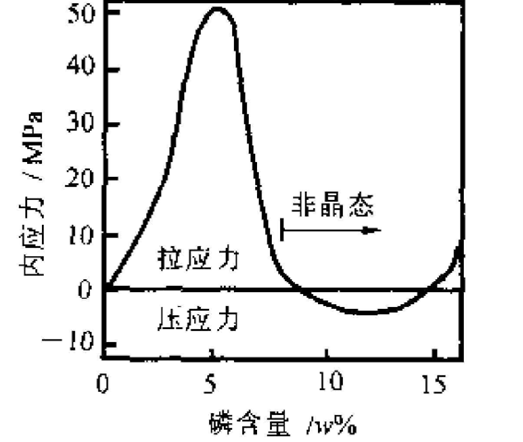

6 內(nèi)應(yīng)力

化學(xué)鍍鎳層的內(nèi)應(yīng)力表現(xiàn)形式有拉應(yīng)力和壓應(yīng)力兩種,按其產(chǎn)生的原因可分為外因內(nèi)應(yīng)力和內(nèi)因內(nèi)應(yīng)力。

(1)外因內(nèi)應(yīng)力的產(chǎn)生原因主要是化學(xué)鍍鎳鍍層與基體材料的熱膨脹系數(shù)不同所引起的、熱膨脹系數(shù)大的一方產(chǎn)生壓應(yīng)力,而膨脹系極小的一方產(chǎn)生拉應(yīng)力。

(2)內(nèi)因內(nèi)應(yīng)力是在鍍覆過程中產(chǎn)生的。通常最初沉積上的化學(xué)鍍鎳層不是連續(xù)的原子層,而貝島狀的分散粒子。粒子的形成、而后的連接以及后來的擴散很可能就是鍍層增厚的方式。當這些粒子在其間填充上新的粒子之前被表面應(yīng)力拉到一起時,形成了拉應(yīng)力。

(3)影響內(nèi)應(yīng)力大小的因素主要有基體的熱膨脹系數(shù)、鍍層磷含量及熱處理工藝。

鍍層含磷與內(nèi)應(yīng)力的關(guān)系

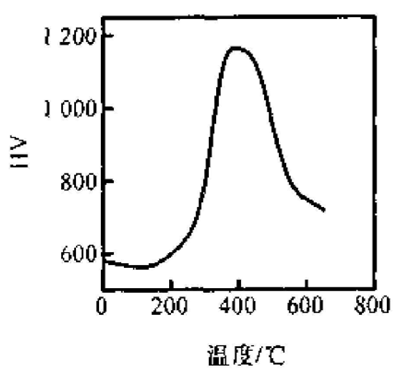

7 硬度

(1)化學(xué)鍍鎳層的硬度一般在HV300~600,最高可達到HV700以上,而電鍍鎳的硬度僅為HV160~180,高的也只有HV200。而且化學(xué)鍍鎳層經(jīng)過一定的熱處理之后,其硬度還可提高。

(2)為提高硬度,恰當?shù)臒崽幚硪?guī)范是:熱處理溫度380~400℃,處理時間是1h;采用這種溫度處理最好有保護氣體或使用真空爐,以防鍍層變色。

鍍層硬度與熱處理溫度的關(guān)系

(3)化學(xué)鍍鎳層的硬度還與含磷量有關(guān),在一定范圍內(nèi)隨含轔增加而硬度提離。

(4)化學(xué)鍍鎳層經(jīng)熱處理后硬度的提高與Ni3P相析出的數(shù)量和彌散度成正比。但是當含磷質(zhì)量分數(shù)超過11%、熱處理溫度超過400℃時,Ni3P相開始明顯地集中,減少了它在鍍層中的彌散度,反而會降低鍍層的硬度。

8 塑性

化學(xué)鍍鎳層塑性較差,其原因被認為是化學(xué)鍍鎳層的微晶結(jié)構(gòu)或非晶態(tài)結(jié)構(gòu),這些結(jié)構(gòu)能抵抗塑性形變。

9 釬焊性

化學(xué)鍍鎳層擁有良好的釬焊性能,如在鋁合金制品上鍍7~8μm鎳磷鍍層就可以改著釬焊性能,使鋁散熱件與硅晶體管連接良好。

10 耐磨性

具有高的耐磨性是化學(xué)鍍鎳層的又一重要性質(zhì),這一性質(zhì)與鍍層的硬度、塑性以及磨擦系數(shù)有關(guān)。

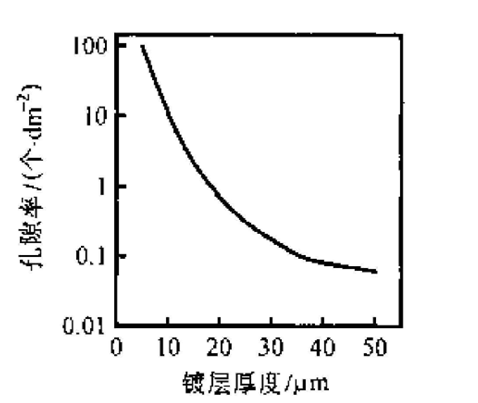

11 耐蝕性

(1)化學(xué)鍍鎳層本身具有優(yōu)秀的耐化學(xué)腐蝕性、耐氣體腐蝕性和耐色變性。

(2)影響化學(xué)鍍鎳層耐蝕性的因素可以說都是通過影響鍍層孔隙率和電位差而產(chǎn)生作用的。這些影響因素主要有:基體的成分與結(jié)構(gòu)、化學(xué)鍍保層的成分與結(jié)構(gòu)、腐蝕介質(zhì)和腐蝕條件、鍍前處理與鍍后處理等。

(3)孔隙率與防護性能的關(guān)系:

①在許多以水為主介質(zhì)中,化學(xué)鍍鎳層的電位高于基體金屬,屬于陰極鍍層,因此鍍層的腐蝕實際上是點腐蝕,這與鍍層的孔隙率密切相關(guān)。化學(xué)鍍層的孔隙率在很大程度上決定了鍍層與基底構(gòu)成的結(jié)合體的耐蝕性。就化學(xué)鍍層而言,其孔隙比相同厚度的電鍍鎳層低得多。

鍍層厚度與孔隙率的關(guān)系

②化學(xué)鍍鎳層的孔隙率是受鍍層的厚度、鍍液的組成、鍍件表面的粗糙度、鍍液的清潔度、熱處理條件等幾個因素影響的。

12 電磁性

12.1 電導(dǎo)率

(1)化學(xué)鍍鎳層的電導(dǎo)率:14.7×105~22.2×105 S/m;電鍍鎳層的電導(dǎo)率:13.7×106 S/m。

(2)熱處理可提高化學(xué)鍍鎳層的導(dǎo)電性,當處理溫度在580~600℃之問時,化學(xué)鍍鎳層的導(dǎo)電性可達到最好程度。

12.2 接觸電阻

含磷質(zhì)量分數(shù)為10%的鍍層其接觸電阻約為30Ωm,含硼質(zhì)量分數(shù)為7%的鍍層其接觸電阻為15Ωm。

12.3 磁性質(zhì)

化學(xué)鍍Ni-P合金的磁性能決定于磷含量和熱處理。P≥8%(wt)的非晶態(tài)鍍層是非磁性的,含5%~6%P的鍍層有很弱的鐵磁性,只有P≤3%(wt)的鍍層才具有鐵磁性,但磁性仍比電鍍鎳小。熱處理可提高其磁性。